ZX型(xíng)卧式清水自吸泵工作原理与结构说(shuō)明

一、ZX型卧式清水自吸泵产品(pǐn)概述:

ZX型卧式清水自吸泵该型式泵与其它型式的自吸离心泵比较,因为泵本(běn)身没有逆止阀,结构为(wéi)简单;工(gōng)作为可靠;无故障工作时间长,维(wéi)护、使用方便、体(tǐ)积小、重量轻、效率高、在设计上做了特别的考虑与 相同口径的泵比较,排量(liàng)大、性能高。

ZX型(xíng)卧(wò)式自吸离(lí)心泵在工农业生产、抢险救助,如排涝(lào)、救火中作为应急泵使用效能更为突出。 ZX型(xíng)卧式自吸离心泵广泛适用石 油(yóu)、化工、冶(yě)金、机械、化纤、食品、能源、交通等工业部门城市给水、亦可用(yòng)于农业排灌(guàn)、 喷灌(guàn)。供输送清水或粘度(dù)小于5°E,温度低于80℃物理及化学性质类似(sì)清(qīng)水的其它液体。

二、ZX型卧式清水自吸泵(bèng)产(chǎn)品用途(tú):

ZX型卧式自吸离心泵适用(yòng)于城市环(huán)保(bǎo)、建筑、消防、化工、制药、染料印染、酿造、电力、电镀、造纸、石油、矿(kuàng)山、设备冷却、油轮卸油等。

适用于清水(shuǐ)、海水及带有酸、碱(jiǎn)度的化工(gōng)介质液体和带(dài)有一般糊装的浆料(介质粘度≤100厘珀、含固量可达30%以下)。

装上摇臂式喷头,又可将水(shuǐ)冲到空中后,散成细小雨滴(dī)进行喷雾,是农药、苗圃、果园、茶(chá)园(yuán)的良(liáng)好机具。

可(kě)和任何型号(hào)、规格的压滤机(jī)配(pèi)套使用(yòng),将浆料(liào)送给滤机进(jìn)行压滤的理想(xiǎng)配(pèi)套泵(bèng)种。

三、ZX型卧式清水自吸泵技术参数:

流量:3~600m3/h;

扬(yáng)程:12~80m;

转速:2900、1450r/min;

功率:0.75~132KW;

进口直(zhí)径:25~300mm;

高工作压力(lì):1.6Mpa。

四、型号意义:

例如:50ZX12.5-50PB

50-吸入(rù)口直(zhí)径(mm)

ZX-自吸泵(bèng)

12.5-流量(m3/h)

50-扬程(m)

P-材质不锈钢(gāng)

B-防爆(bào)电机

ZX型卧式自吸离(lí)心(xīn)泵性能(néng)参数:

| 型号(hào) | 流量(m3/h) | 扬程(m) | 电机功(gōng)率(kw) | 转速(r/min) | 吸(xī)程(m) | 自吸性能(min/5m) |

| 25ZX3-20 | 3 | 20 | 0.75 | 2900 | 6.5 | 1.9 |

| 25ZX3-32 | 3 | 32 | 1.5 | 1.8 | ||

| 32ZX3.2-32 | 3.2 | 32 | 1.5 | 1.8 | ||

| 32ZX3.2-50 | 3.2 | 50 | 3 | 1.8 | ||

| 40ZX6.3-20 | 6.3 | 20 | 1.1 | 1.9 | ||

| 40ZX6.3-32 | 6.3 | 32 | 2.2 | 1.8 | ||

| 40ZX10-40 | 10 | 40 | 4 | 1.5 | ||

| 40ZX12.5-50 | 12.5 | 50 | 5.5 | 1.5 | ||

| 50ZX15-12 | 15 | 12 | 1.5 | 2.4 | ||

| 50ZX18-20 | 18 | 20 | 2.2 | 2.4 | ||

| 50ZX20-30 | 20 | 30 | 4 | 1.5 | ||

| 50ZX12.5-32 | 12.5 | 32 | 3 | 1.5 | ||

| 50ZX15-40 | 15 | 40 | 4 | 1.5 | ||

| 50ZX12.5-50 | 12.5 | 50 | 5.5 | 1.5 | ||

| 50ZX15-60 | 15 | 60 | 7.5 | 1.3 | ||

| 50ZX20-75 | 20 | 75 | 11 | 1.3 | ||

| 65ZX30-15 | 30 | 15 | 3 | 2.0 | ||

| 65ZX25-32 | 25 | 32 | 5.5 | 1.5 | ||

| 65ZX25-50 | 25 | 50 | 7.5 | 1.3 | ||

| 65ZX25-75 | 25 | 75 | 11 | 1.3 | ||

| 80ZX35-18 | 35 | 18 | 3 | 6 | 3.4 | |

| 80ZX43-17 | 43 | 17 | 4 | 1.8 | ||

| 80ZX40-22 | 40 | 22 | 5.5 | 1.9 | ||

| 80ZX50-32 | 50 | 32 | 7.5 | 1.5 | ||

| 80ZX60-55 | 60 | 55 | 18.5 | 1.5 | ||

| 80ZX60-70 | 60 | 70 | 22 | 1.2 | ||

| 100ZX100-20 | 100 | 20 | 11 | 1.8 | ||

| 100ZX100-40 | 100 | 40 | 18.5 | 1.8 | ||

| 100ZX100-65 | 100 | 65 | 30 | 1.8 | ||

| 100ZX70-80 | 70 | 80 | 30 | 1.8 | ||

| 150ZX160-55 | 160 | 55 | 45 | 5 | 1.8 | |

| 150ZX150-80 | 150 | 80 | 55 | 1.2 | ||

| 200ZX400-32 | 400 | 32 | 55 | 1450 | 2.0 | |

| 200ZX280-63 | 280 | 63 | 90 | 1.5 | ||

| 250ZX350-65 | 350 | 65 | 110 | 1.5 | ||

| 250ZX550-32 | 550 | 32 | 75 | 2.0 | ||

| 250ZX400-50 | 400 | 50 | 90 | 2.0 | ||

| 250ZX450-55 | 450 | 55 | 110 | 2.0 | ||

| 300ZX600-32 | 600 | 32 | 90 | 2.0 | ||

| 300ZX500-50 | 500 | 50 | 110 | 2.0 | ||

| 300ZX550-55 | 550 | 55 | 132 | 2.0 |

ZX系列卧式(shì)自吸离心泵(bèng)(安装与使用):

一、泵的安装

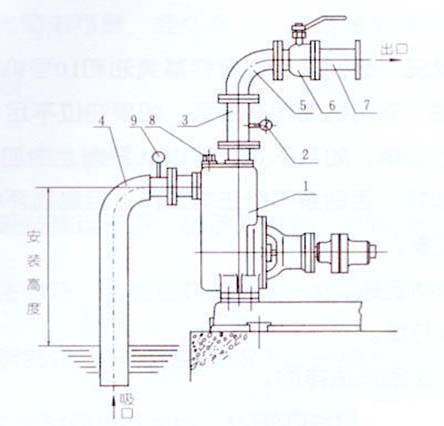

1. 泵 2.压力表(biǎo) 3.出口垂管 4.吸(xī)入硬喉管 5.弯头 6.流量控制阀 7.出口管路 8.加液螺塞 9.真空表

安装参数:

1 、在泵与(yǔ)电动机直(zhí)联传动时(shí),应注意泵轴与(yǔ)电动机输出的同轴度;泵安装的准确与否对泵的运行平稳

性和使用寿命有较大的影响,因此必须仔细认真(zhēn)地安装和校正(zhèng)。

2、泵联轴器必须用镙母(mǔ)紧固好,并锁紧螺母,谨(jǐn)防镙母松动,否则易引起叶轮窜动,造成机械(xiè)故(gù)障。

3、为使泵体内能够保持一定的储存液,以达到(dào)较好的自吸能力和防止机械密封的干磨擦,必须使泵的

进口高于泵轴中心线。

4、吸入管路的(de)安(ān)装应注:

a. 吸入口的安装高度不能超过5米,在条件许可时,吸入口的(de)安装(zhuāng)高度应尽可能地低于水(shuǐ)池低的(de)储水平面,并尽量縮短(duǎn)吸入管(guǎn)的长度,少装弯头,这样有利于縮短自吸时(shí)间,提高自吸功能。

b. 吸入管路中的阀(fá)门、法兰等应严防(fáng)漏气或渗漏(lòu)液体,即吸入管路(lù)不(bú)允许有漏气现象存在。

c. 应防止泵体内吸入固体等杂物,为此吸入管路上应设置(zhì)过滤器。过滤器的有效过流面积应为(wéi)吸入管截面的2-3倍,过滤器应定期(qī)检(jiǎn)査。

d. 吸入管路和吐出管路应有自己的支架,泵体本身不(bú)允许承受管(guǎn)路(lù)的负荷。

5、泵在安装时,应使(shǐ)泵及管(guǎn)路的静电接地电阻达(dá)到其规(guī)定要求。

6、安装时应严格检査泵(bèng)壳(ké)及管路(lù)中有无石块,铁砂等(děng)杂物。

7、校正泵联轴器及电机动联轴器的安装间隙及同轴度(dù),其不同轴度允许偏(piān)差为0.1毫米。泵轴和电动机轴的高度(dù)差可在底脚上垫铜皮或(huò)铁(tiě)皮调整。

8、在机组实(shí)际运(yùn)转3-4小时后(hòu),作后检查(chá),如无不良现象(xiàng),则认为安(ān)装己妥,在试(shì)运转中(zhōng)应检查轴承(chéng)的温度(dù),轴承(chéng)体的温度不宜(yí)超过70℃。

9、该泵轴承体凡设有冷(lěng)却室装置的冷却水接头供配内孔为Φ12的胶管或塑料管之用,其螺纹尺寸为M12×1.75.。

10、在泵的出口管路上如装有单向阀(fá)而在自吸过程中不能使泵顺利地(dì)排出气体时,应在泵的出口处加接排气小(xiǎo)管及阀。

二、泵(bèng)的使用

(一(yī))、起动前的(de)准备及检查工作:

1.本系列自吸泵,根据泵的工作(zuò)运转状况,分别采用优质钙基黄油和10号机油进行润滑,如果采用黄油润滑的泵应定期向(xiàng)轴承箱(xiāng)内加注黄油.采用机油润滑的泵.如果油位不足,则加足之。

2,检查泵壳内的储液是否高于叶轮的上边缘.如若不足.可以从泵壳上的加(jiā)液口处(chù)直接向泵体内注入储液,不应在储(chǔ)液(yè)不足的情况下启动(dòng)运转(zhuǎn),否则(zé)泵不能正常工作(zuò),且易损坏机械密封。

3,检查泵的转动部件是(shì)否有卡住磁碰现(xiàn)象。

4.检查泵体底脚及各联结(jié)处(chù)螺母有无松动(dòng)现象。

5.检查泵轴与电动机主轴的同轴度和平行度。

6.检查进口管(guǎn)路是否漏气,如有漏气,必须设法排除(chú)。

7.打开(kāi)吸入(rù)管路(lù)的阀(fá)门.稍开(kāi)(不要全(quán)开)出口控制阀。

(二)、起动及操(cāo)作:

1.点动自吸泵,注意泵轴(zhóu)的转向是否正确。

2.注意转动时(shí)有无不正(zhèng)常的声(shēng)响和振动。

3.注意压力表及(jí)真空(kōng)表读数.起动后当压力(lì)表及(jí)真(zhēn)空表的读(dú)数经过一段时间的波动而指示稳定后, 说明泵内已经上液,进入正常输液作业。

4.在泵(bèng)进入正常输液作业前即自吸过程中.应特别注意泵内水温升高情况,如果这个过(guò)程过长, 泵内水温过高,则停(tíng)泵检查其原因。

5.如果泵内液体(tǐ)温度过高而引起自吸困难(nán).那么可以(yǐ)暂时停机.利用吐出管(guǎn)路中的液体倒流回泵内或向泵(bèng)体上的加储液口(kǒu)处直接向泵内补充液体.使泵内液体降温.然后起动即(jí)可。

6.泵在(zài)工作过程中如发生强烈(liè)振动和曝声.有可能是泵发生汽蚀所致(zhì),汽蚀产生的原因有两种(zhǒng):一是进口管流速过大.二是吸程过高。流速过大时可调节出口控制阀.升高压力表读数,在进口管路有堵塞时(shí)则应及时排除:吸程太高时可适当降低泵的安装高度。

7.泵在工作过程中因故停泵.需再起动时.出口控制阀应稍开(不要全闭)这(zhè)样既有利于(yú)自吸(xī)过程中气体(tǐ)从吐出口排出(chū),又能保证泵在较轻(qīng)的负荷下(xià)启动。

8.注(zhù)意检查(chá)管路系统有无渗漏现象。

(三(sān))、停泵:

1.首先必须(xū)关闭吐出管路上的闸(zhá)阀(fá)。

2.使(shǐ)泵停止转动。

3.在寒冷季节,应(yīng)将泵体内的(de)储液和(hé)轴承体冷却室内的(de)水放(fàng)空,以防冻裂机件。

ZX型自吸泵维护和拆(chāi)装 :

该泵的特点是(shì)结构简单可靠,经久耐用。在泵(bèng)正常情况下,一般不需要经常拆幵保养。当发现故障后随时给予排除即(jí)可。

1.维护该泵时应注意几个主要部位:

a. 滚动轴承(chéng):当泵长期运行后,轴承磨损到一(yī)定程度时,须进行更换。

b. 前密封环、后密封环:当密封环磨损到一定(dìng)程(chéng)度时,须进行更换。

c. 机械密封:机(jī)械密封在不漏(lòu)液的情况下,一般不应拆幵(jiān)检(jiǎn)查。若轴承体下端泄漏口处产生严重泄漏时,则应对机械密封进行拆检。装拆(chāi)机械密封时,必须轻取轻放,注意配合面的清(qīng)洁,保护好静环和动环的镜面,严禁敲击碰撞。因机(jī)械密封而产生泄漏的原因主要是摩擦付镜(jìng)面拉毛所至。其修复办法,可对磨擦付端面进行研磨使恢复镜面。机械密(mì)封产生泄漏的另(lìng)一原因是"O"'形(xíng)橡(xiàng)胶密封圈(或缓冲(chōng)垫)安装不当、或者变形老化所至。此时则需调整或更換"O'形密封圈进行重(chóng)新装配。

2.泵拆装顺序:

a. 拆下电动机或脱出联轴器(qì)。

b. 拆(chāi)出轴承体总成(chéng),检查叶轮和前口环的径(jìng)向间隙,检查叶(yè)轮(lún)螺母有无松动。

c. 拆下叶轮螺母,拉出叶轮,检査叶(yè)轮和后密封环的径向间隙。

d. 松出机械密封的紧定螵钉,拉出机械密封的动环部分,检查动、静环端面的贴合情况,检查“O”形密(mì)封圈〔或缓冲垫)的密封情况。

e. 旋出联轴器的紧定螺母,拉出联轴器。

f. 拆下(xià)轴承(chéng)端盖(gài),拆出泵轴和轴承。

g.安装时以相反顺(shùn)序(xù)进(jìn)行装配即可。

故障与排(pái)除(chú):

|

故障 |

产生(shēng)原因 |

排(pái)除方法 |

|

水泵不出 |

1.泵壳内未加储液或储液(yè)不足2.吸入管路漏(lòu)气 3.转速太低(dī) 4.吸程太高或(huò)吸(xī)入管路(lù)过长 5.机(jī)械密封泄(xiè)漏量过大 6.吸入管路气体不能从出口排出 |

1.加足储(chǔ)液 2.检(jiǎn)查并排除漏气现象 3.调整转速 4.降低吸程或縮短吸入管路 5.修复或更换 6.使之排出 |

|

杂音和振动较大 |

1.底脚不(bú)稳 2.泵轴弯曲 3.汽蚀现象 4.轴承磨损严重 5.进口管路内(nèi)有杂物 6.泵(bèng)与电动(dòng)机两者主轴不(bú)同心 |

1.加固 2.更换或校正 3.调整工况 4.更换 5.滴除杂物 6.调整同轴(zhóu)度 |

|

出水量不足 |

1.叶轮(lún)流道(dào)与吸(xī)入管被堵塞 1.叶轮或叶轮密封磨损严重 3.功率不足(zú)或转速太低 |

1.排除(chú)堵塞物 2.更换口环 3.加足功率、调至额(é)定转速 |

|

轴功(gōng)率消耗(hào)过大 |

1.流置过大 2.转速太高 3.泵轴(zhóu)弯曲或叶轮(lún)卡碰(pèng) 4.泵内流道堵塞或被卡住 |

1.升高出口压力 2.适当降(jiàng)低 3.更换或校正 4.排除堵塞物 |